ПЗ 38: Технології виготовлення сирокопчених ковбас.

Лабораторна робота 38

Тема роботи: Технології виготовлення сирокопчених ковбас.

Мета роботи: вивчити технології виготовлення сирокопчених ковбас.

Сирокопчені ковбаси – це вироби, які виготовляють із м’ясного фаршу, шпига, солі, спецій, в оболонках, які підлягають дозріванню 8-10 діб, холодному коптінню при 18-250С і сушці до 1,5 місяців при 12-15°С. Ці ковбаси найбільш стійкі при зберіганні. Наряду із сирокопченими, виробляють тільки сушені або в’ялені ковбаси, які не коптять. При виробництві сирокопчених ковбас велику увагу приділяють якості сировини, ретельній жиловці м’яса, оскільки ковбаси не підлягають тепловій обробці. Звертається увага на вік тварини, ретельність охолодження, співвідношення яловичини і свинини, особливо свинячого жиру, так як надлишкова його кількість негативно впливає на зв’язуючу здатність фаршу.

Сировина. Кращою сировиною є задні та лопаткові частини без жирових включень, особливо від туш биків. М’ясо биків та яків 1 категорії має найменшу порівняно з іншими видами вологістю і найбільшою в’язкістю. Ці види сировини є кращими для виробки сирокопченої ковбаси. Свинина від не кастрованих самців для виробки цих ковбас не допускається.

Підготовка сировини. Яловичину та свинину солять в шматках масою по 400-600 г, додаючи на кожні 100 кг сировини 3,5 кг солі. Допускається зменшення кількості солі до 3 кг на 100 кг м’яса.

Посолене м’ясо витримують в різних ємностях при температурі 2-4°С на протязі 5-7 діб. При посолі м’яса навіть при низькій температурі можливі окислювальні процеси, які супроводжуються активною діяльністю нітритів та цукру; в результаті отримують хоч і доброякісну ковбасу, але із пористим, сітчастим фаршем. Тому не рекомендується додавання нітриту та цукру при посолі м’яса для сирокопчених ковбас.

Приготування фаршу. Після витримки в посолі яловичину і свинину подрібнюють на вовчку із діаметром отворів решітки 2-3 мм.

Грудинку та шпиг, жир яловичий подрібнюють в кутері, на шпигорізці або інших м’ясорізальних машинах на шматочки різного розміру (в залежності від найменування ковбаси). Цю сировину перед подрібненням рекомендується підморозити до температури від -2...-3°С.

Подрібнене м’ясо, грудинку, шпиг, жир після подрібнення змішують в мішалці з нітритом, прянощами, коньяком або мадерою. В першу чергу перемішують (на протязі 5-7 хв) яловичину зі спеціями, а потім послідовно додають свинину, грудинку та шпиг, жир.

Метод подрібнення жирної і напівжирної свинини для цілого ряду ковбас має вирішальне значення для якості ковбас. Справа в тому, що при подрібненні жировмісної сировини на вовчку від підвищення температури під час тертя неминуче деяке розплавлення окремих фракцій жиру, який охоплює білок та знижує його клейку здатність. Це може призвести до деформації ковбаси, так як втративши в’язкість, м’ясо не буде ущільнюватися при осадці, а потім при сушінні від різкої втрати об’єму деформується. Тому жировмісну сировину треба різати без тиску і вминання, які відбуваються на вовчку, в підмороженому стані на спеціально сконструйованих кутерах.

При відсутності нітрированої посолочної суміші нітрит натрію застосовують у вигляді розчину 5-% концентрації, забезпечуючи рівномірне розподілення його в фаршмішалці. В мішалку також додають сіль в кількості 3-35 % до маси несолоних грудинки, шпика, яловичого жиру.

Перемішують до отримання в’язкого фаршу і рівномірного розподілу в ньому шматочків шпигу або грудинки. Загальна тривалість перемішування складає 8-10 хв в залежності від конструкції мішалки та виду ковбаси.

Фарш після перемішування розкладують шаром не більше 25 см в тази або ванни і витримують в камері з температурою 2-40С на протязі 24 год. Для того, щоб нітрат, цукор і прянощі правильно розподілилися в фарші, його рекомендують перед набивкою витримувати не менше доби.

Формовка і в’язка батонів. Фарш шприцюють на вакуумних шприцах в яловичі круги або яловичі черева, свинячі гезенки та міхурі, або білкові оболонки діаметром 45-60 мм. Наповнені фаршем батони перев’язують шпагатом із накладанням товарних відміток. Столи для в’язки сирокопчених ковбас повинні бути сухими. Перед шприцюванням кишкову оболонку для видалення вологи підвішують в охолодженому приміщенні на 12-24 год або розкладують в тази, на деки. Повітря, що попало із фаршем, видаляють проколюванням оболонки.

Термообробка. Перев’язані батони підлягають осадці (дозріванню) на протязі 5-7 діб при температурі 2-40С і відносній вологості повітря 85-90 %. Туристські ковбаски і суджук після 3-4 діб пресують на протязі такого ж часу. Суджук після пресування розвішують на вішали в сушилці на 2-3 доби, а потім підпресовують вдруге при 2-40С на протязі 2-3 діб.

При виробництві суджука батони після вторинного пресування, не підлягаючи коптінню, сушать (в’ялять) 10-15 діб.

Коптіння. Після осадки ковбаса підлягає коптінню димом від деревинної тирси твердих листяних порід (дуба, вільхи тощо) на протязі 2-3 діб при температурі 18-220С в залежності від діаметру оболонки.

При коптінні ковбаси не повинно бути сильних потоків повітря, для чого слід прикривати піддувала коптильних камер. Процес коптіння слід постійно контролювати, щоб запобігти появи закалу – ущільнення поверхневого шару.

Сушіння. Після коптіння ковбасу сушать в сушилах при температурі 10-12°С і відносній вологості повітря 75-78 %. Сушать на вішалах 25-30 діб в залежності від діаметру оболонки.

При приготуванні ковбаси в штучних оболонках тривалість сушки збільшується на 10-15 діб порівняно із ковбасою в природній оболонці. При сушці також не допускаються сильні повітряні потоки.

Для рівномірності сушіння слід підбирати батони однакового діаметру. Кондиціонери та інші апарати повинні забезпечувати в сушильних камерах потрібну температуру та вологість повітря.

Зберігання і транспортування. Готову ковбасу зберігають в щільних ящиках або бочках із сухого дерева в сухому і темному приміщенні або холодильнику. Допускається зберігання ковбаси, пересипаної сухою тирсою.

Тривалість зберігання сухої ковбаси при температурі 12-15°С і відносній вологості 75-78 % - не більше 4 місяців, при температурі -2...-4°С – не більше 6 місяців, а при температурі -7...-9°С – не більше 9 місяців.

Контроль якості готової продукції.

Після закінчення сушки проводять ретельну перевірку якості сирокопченої ковбаси для вилучення деформованих батонів. У випадку необхідності проводять хімічні та бактеріологічні аналізи.

Батони ковбаси повинні мати пружну щільну консистенцію, чисту суху поверхню без злипів, напливів фаршу і пошкодження оболонки. Допускається на поверхні білий сухий наліт. До випуску в реалізацію не допускають батони, які мають деформацію, сірі плями, сітчасту структуру, прогірклий шпиг, закал не більше 3 мм, мокру плісняву, температуру вище 150С і вологість вище стандартної.

Довжина батонів не менше 25 см, вільні кінці оболонки і шпагату не більше 2 см, а при товарній відмітці кінці шпагату – 7 см. Дозволяється випускати ковбасу в штучних оболонках без перев’язок з обов’язковим нанесенням на них друкованих позначень або прикріпленням поясків-бандеролей із вказаним найменуванням ковбаси.

На розрізі шматочки шпига повинні мати білий колір із рожевий відтінком. Смак – приємний, злегка гострий, солонуватий із вираженим запахом коптіння і прянощів, без стороннього запаху і присмаку. Сиров’ялені ковбаси не повинні мати смаку коптіння. Температура ковбаси не вище 15°С.

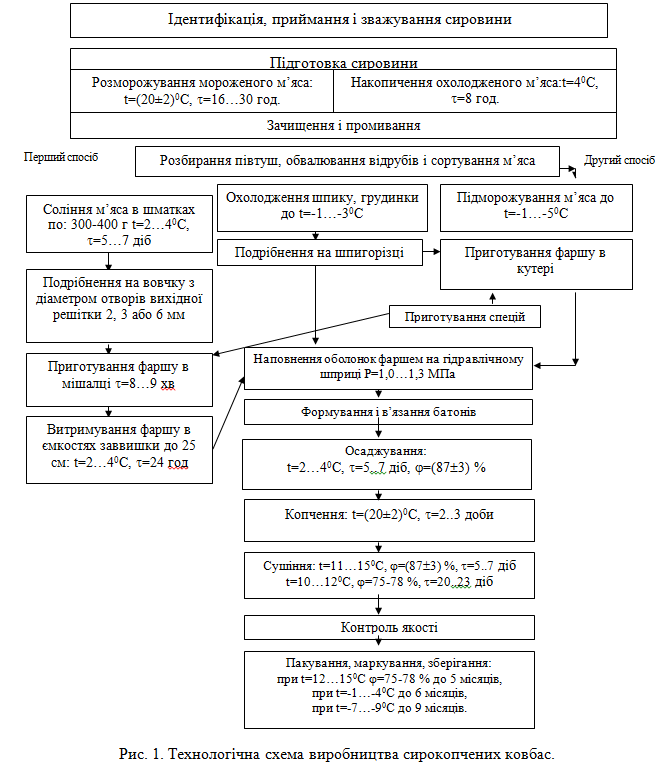

Завдання 1. Скласти технологічну схему виготовлення сирокопченої ковбаси Брауншвейгської.

Завдання 2. Скласти технологічну схему виготовлення сирокопченої ковбаси Суджук.

Питання для закріплення та самоконтролю.

1.Яка сировина використовується при виготовленні сирокопчених ковбас?

2.Як подрібнюють м'ясну сировину при виготовленні сирокопчених ковбас?

3.Опишіть технологію виготовлення сирокопчених ковбас.

4.Опишіть особливості виробництва сирокопчених ковбас першим та другим способами.