ПЗ 28: Вагові зміни. Сушіння. Мета сушіння. Ступінь зневоднення різних м’ясопродуктів при зовнішньому і внутрішньому переносі вологи. Механізм конвективного сушіння. Сушіння в потоці теплоносія (повітря).

Практичсна робота № 28

Тема. Вагові зміни. Сушіння. Мета сушіння. Ступінь зневоднення різних м’ясопродуктів при зовнішньому і внутрішньому переносі вологи. Механізм конвективного сушіння. Сушіння в потоці теплоносія (повітря).

Мета: вивчити технологічний процес сушіння ковбасних виробів.

Охолодження варених ковбас. Після варіння в стаціонарних або комбінованих камерах або термоагрегатах варені ковбаси прохолоджують під душем холодною водою протягом 10 хв, а потім у камері при температурі не вище 80С і відносній вологості повітря 95 % або в тунелях інтенсивного охолодження при температурі -5 ... -70С до досягнення температури в центрі батона не вище 15 °С.

Столичну ковбасу після варіння охолоджують протягом 3...4 години у приміщенні з температурою не вище 200С, коптять густим димом при 35...45°С в плин 6...7 год, потім охолоджують при температурі не вище 8 °С до температури в товщі батона 0...150С.

У готових варених ковбасах не допускається наявність бактерій групи кишкової палички у 1 г продукту, сальмонел - у 25 г, сульфітредукуючих клостридій - у 0,01 г. Залишкова активність кислої фосфатази не повинна перевищувати 0,006 %. Готові вироби перевіряють по органолептичних і фізико-хімічних показниках. Батони з забрудненою й ушкодженою оболонкою відбраковують.

Охолодження сосисок і сардельок. Після варіння сосиски і сардельки прохолоджують під душем холодною водою протягом 6...10 хв, потім у камерах при температурі не вище 8 °С або у тунелях інтенсивного охолодження при температурі -5 ... -7 °С до досягнення температури в центрі батончика 0...15°С. Готові сосиски упаковують у полімерні плівкові матеріали, дозволені органами охорони здоров'я.

На лінії УКРНИИМЯСОМОЛПРОМА РЗ-ФЭВ прохолоджують сосиски в два етапи: спочатку зрошують їх холодною водою протягом 10...30 хв, потім прохолоджують у камері холодним повітрям (О... 4 °С) протягом 20...30 хв до досягнення температури в центрі батончика не вище 8 °С. Упаковують сосиски масою нетто 140 м по 5 шт. у пакети, що укладають у шухляди з гофрованого картону.

Ковбаски без оболонки охолоджують при температурі в камерах -6...-10 °С на протязі 20 хв до температури в центрі батончика 5-15 °С. Охолоджені готові ковбаски через накопичувач подаються на лінію упакування, упаковуються під вакуумом по 10 шт. у пакети з прозорих полімерних плівок. Пакети утворяться шляхом зварювання нижньої термоформуючої плівки з поверхневою нетермоформуючою плівкою.

Упаковані ковбаски без оболонки надходять для зважування і маркірування на пристрої ФУР-2, що електронно-зважують, "Іскра-322". Пачки з ковбасками упаковують у транспортну тару.

Охолодження фаршированих ковбас. Після варіння язикову ковбасу охолоджують протягом 10 хв під душем, потім у камері при температурі повітря не вище 80С. Батони слоїстої ковбаси після варіння в гарячому стані розкладають в один ряд на столах або стелажах для пресування й охолодження при температурі не вище 8 "С. Пресують батони за допомогою ручних пресів, дерев'яних дощок (щитів) і т.д. Тривалість пресування до 12ч.

Фаршировані ковбаси охолоджують до температури в центрі батона О... 15 °С.

Охолодження м’ясних хлібів. Хліб вивантажують з форм із температурою в центрі продукту не нижче 680С. Із форм зливають бульйон із жиром і виймають готові хліби. Готовий хліб укладають в один ряд і охолоджують при температурі повітря 6-10°С до температури в центрі хліба не вище 15°С.

Охолодження ліверних ковбас. Після варки ліверну ковбасу в натуральній оболонці охолоджують на протязі 10-15 хв під душем, в штучній – не більше 5 хв до досягнення в центрі батону 35-400С. Можливе охолодження в натуральній оболонці шляхом їх занурення на 25-30 хв в холодну воду із льодом із питної води.

Далі охолодження проводять в камері при температурі повітря не вище 0-40С і відносній вологості повітря 90-95 %. В камері інтенсивного охолодження при температурі до -100С до досягнення температури в центрі батону 0-80С.

Загальна тривалість процесу від початку приготування фаршу до закінчення охолодження готової продукції не повинна перевищувати 9 годин, в тому числі тривалість охолодження повинна бути не менше 6 год.

Охолодження кров’яних ковбас. Після варки ковбасу в натуральній оболонці охолоджують холодною водою під душем на протязі 10-15 хв, в штучній – не більше 5 хв до зниження температури в центрі батону до 35-40°С. Подальше охолодження кров’яних ковбас проводять швидко в камері при 0-4°С і відносній вологості 90-95% або в камері інтенсивного охолодження при температурі до –10°С до досягнення температури в центрі батону 0-8°С.

Кров’яні ковбаси упаковують в зворотну тару з кришками. Маса брутто не повинна перевищувати 30 кг. Кров’яні ковбаси випускають у реалізацію при температурі в товщі батону 0-8°С.

Кров’яні ковбаси зберігають на підприємстві і в торговій мережі при 0-8°С і відносній вологості повітря 80-85 % в підвішеному стані. Термін зберігання не більше 48 годин з моменту закінчення технологічного процесу, для окремих ґатунків не більше 12 год.

Транспортування ковбас повинне здійснюватися в засобах транспорту, які охолоджуються та забезпечують зберігання якості продукції.

Охолодження зельців. Після варки батони однакового розміру розкладають на столи (стелажі) в один або два ряди, пресують і охолоджують при температурі 0-40С. Пресують зельці за допомогою ручних пресів або дерев’яних дощок. Тривалість пресування до 12 год.

Зельці вищого і першого сорту охолоджують у формах при температурі 0-6°С до утворення щільної консистенції до температури в центрі батону 0-8°С, третього ґатунку – до температури в центрі батону не нижче 0°С і не вище 6°С.

Перед вийманням із форм зельці занурюють у гарячу воду. Після виймання з форм зельці загортають в пергамент, підпергамент, целофан і упаковують в зворотну тару або картонні коробки.

Тривалість зберігання і реалізації зельців для вищих і першого сортів не більше 48 год при температурі не нижче 00С і не вище 80С при відносній вологості повітря 75-80 %, для зельців третього сорту не більше 12 год при температурі не нижче 00С і не вище 60С при відносній вологості повітря 75-80 %.

Охолодження холодців. Після варіння холодець виливають із котла і розливають механічно або вручну в гарячому вигляді у форми шаром не більше 50 мм. Попередньо форми стерилізують паром і висушують. Для розливу і застигання холодців використовують металеві форми або форми, виготовлені із полімерних або інших видів пакувальних матеріалів, які дозволені міністерством охорони здоров’я.

Холодці випускають ваговими і фасованими. При реалізації холодцю в фасованому вигляді його розливають в форми різної конфігурації масою нетто до 1 кг. Холодець, розлитий у форми, охолоджують при температурі не вище 80С до утворення щільної маси. Не можна допускати, щоб маса замерзла.

Охолоджені холодці у формах або вийняті із форм і загорнуті в пергамент, підпергамент або інші пакувальні матеріали, пакують в чисті, сухі без стороннього запаху металеві, дощаті ящики або іншу зворотну тару вагою нетто не більше 20 кг.

Тривалість зберігання і реалізації холодцю не більше 12 год з моменту закінчення технологічного процесу при температурі не нижче 00С і не вище 6°С.

Охолодження напівкопчених ковбас. Зварена ковбаса остигає 3-5 год при температурі не вище 20°С. Остигла ковбаса коптиться густим димом 12-24 год при 35-50°С, після чого остигає до температури 8-15°С. В зв’язку із необхідністю підвищення стійкості ковбаси коптіння слід проводити густим димом від згоряння твердих листяних порід дерева, що надає оболонці антисептичні властивості і попереджає утворення плісняв.

Після коптіння ковбаса сушиться при температурі 12°С і відносній вологості повітря 75 %. Термін сушки від 3 до 6 діб.

Упаковка напівкопченої ковбаси для відвантаження проводиться в сухі і чисті дощаті ящики і для місцевої реалізації в зворотну тару вагою нетто не більше 40 кг. Кожну одиницю тари маркують відповідним чином. Для відновлення втрат при зберіганні ковбаси, призначеної для відвантаження, в кожен ящик зверху ваги нетто закладають 0,5 % ковбаси того ж найменування.

Напівкопчена ковбаса зберігається в підвішеному стані при температурі не вище 12°С і відносній вологості повітря 75 % до 10 діб; більш тривале зберігання для запобігання усушки не рекомендується. В приміщеннях, що охолоджуються, при температурі не вище 60С і відносній вологості 75-78 % ковбаса може зберігатися до 15 діб.

Ковбаси, призначені для відвантаження залізною дорогою, повинні зберігатися і транспортуватися при температурі не вище 40С, а для перевезення залізно-водяним шляхом в рефрижераторних вагонах та судах – при температурі -70С.

Охолодження варено-копчених ковбас. Зварену ковбасу охолоджують на протязі 2-3 год при температурі не вище 200С. Остиглу ковбасу коптять на протязі 48 год при температурі 40-500С. Після коптіння ковбасу сушать на протязі 2-3 діб при температурі 10-120С і відносній вологості повітря 75-78 % до набуття щільної консистенції і стандартної вологості.

Упаковка варено-копченої ковбаси для відвантаження проводиться в сухі і чисті дощаті ящики і для місцевої реалізації в зворотну тару вагою нетто не більше 40 кг. Кожну одиницю тари маркують відповідним чином. Для відновлення втрат при зберіганні ковбаси, призначеної для відвантаження, в кожен ящик зверху ваги нетто закладають 0,5 % ковбаси того ж найменування.

Варено-копчені ковбаси зберігаються в підвішеному стані при температурі 10-120С і відносній вологості повітря 75-78 % до 15 діб; в упакованому вигляді ковбаси зберігають при температурі не нижче 0 і не вище 4°С не більше місяця і до 4 місяців при температурі -7...-9°С.

Охолодження сирокопчених ковбас. Після коптіння ковбасу сушать в кліматичних камерах при температурі 10-12°С і відносній вологості повітря 75-78 %. Сушать на вішалах 25-30 діб в залежності від діаметру оболонки.

При приготуванні ковбаси в штучних оболонках тривалість сушки збільшується на 10-15 діб порівняно із ковбасою в природній оболонці. При сушці також не допускаються сильні повітряні потоки.

Для рівномірності сушіння слід підбирати батони однакового діаметру. Кондиціонери та інші апарати повинні забезпечувати в сушильних камерах потрібну температуру та вологість повітря.

Готову ковбасу зберігають в щільних ящиках або бочках із сухого дерева в сухому і темному приміщенні або холодильнику. Допускається зберігання ковбаси, пересипаної сухою тирсою.

Тривалість зберігання сухої ковбаси при температурі 12-15°С і відносній вологості 75-78 % - не більше 4 місяців, при температурі -2...-4°С – не більше 6 місяців, а при температурі -7...-9°С – не більше 9 місяців.

Після коптіння ковбасу сушать в сушилах при температурі 10-12°С і відносній вологості повітря 75-78 %. Сушать на вішалах 25-30 діб в залежності від діаметру оболонки.

При приготуванні ковбаси в штучних оболонках тривалість сушки збільшується на 10-15 діб порівняно із ковбасою в природній оболонці. При сушці також не допускаються сильні повітряні потоки.

Для рівномірності сушіння слід підбирати батони однакового діаметру. Кондиціонери та інші апарати повинні забезпечувати в сушильних камерах потрібну температуру та вологість повітря.

Готову ковбасу зберігають в щільних ящиках або бочках із сухого дерева в сухому і темному приміщенні або холодильнику. Допускається зберігання ковбаси, пересипаної сухою тирсою.

Тривалість зберігання сухої ковбаси при температурі 12-15°С і відносній вологості 75-78 % - не більше 4 місяців, при температурі -2...-4°С – не більше 6 місяців, а при температурі -7...-9°С – не більше 9 місяців.

Сушіння. Сушіння - зневоднювання ковбасних виробів і копченостей випаром води з поверхневого шару в зовнішнє середовище і дифузією вологи від центра до периферії продукту для підвищення їхньої стійкості при збереженні. Схоронність ковбасних виробів знаходиться в прямої залежності від ступеня зневоднювання продукту.

З розвитком застосування холоду цей спосіб підвищення стійкості ковбасних виробів утрачає своє первісне значення, однак потреба у відносно сухих ковбасних виробах ще досить велика. Це порозумівається насамперед їхніми смаковими достоїнствами і відсутністю можливості в окремих випадках використовувати холод. Крім того, перевага сушіння - істотне зменшення маси й обсягу виробів. Нежирне м'ясо, що містить приблизно 25% сухих речовин і 75% води, при повному висушуванні його втратить близько 75% вихідного обсягу.

Однак зневоднювання в будь-яких умовах не може служити причиною загибелі мікроорганізмів. Відомо, що для стабілізації фізіологічних властивостей бактеріальних культур протягом більш-менш тривалого збереження застосовується ліофільна під вакуумом, а також розпилювальне сушіння. При цьому в культурах, висушених на розпилювальній сушарці, при збереженні більш одного місяця відбуваються втрати життєздатних бактеріальних кліток. Мікроорганізми, що не утворюють спор, поступово відмирають на сухих харчових продуктах. Спороутворюючі мікроорганізми найбільш стійкі до зневоднювання.

У ковбасному виробництві сушінню завжди передує посол і копчення або один посол.

У процесі виготовлення сирокопченої ковбаси в міру зниження змісту вологи істотно зменшується обсіменіння фаршу мікроорганізмами, особливо неспороутворюючими (наприкінці стадії). У процесі сушіння протікають фізико-хімічні зміни. Найбільш тривалому й істотному зневоднюванню піддаються сирокопчені (або сиров’ялені) ковбаси. Зниження рН відбувається в процесі копчення і залишається приблизно на одному рівні після сушіння протягом 25 доби, кислотність при цьому також мало змінюється. Еластичність м'яса помітно знижується після копчення й у процесі сушіння.

Волого утримуюча здатність і еластичність м'яса збільшуються після додавання солі й опади батонів, але помітно знижуються після копчення. Особливо різко збільшується після копчення зміст слабо зв’язаної води, що вказує на процес денатурації і коагуляції. Кількість слабо зв’язаної води в процесі сушіння різко зменшується, тому що при висушуванні віддаляється саме слабо зв’язана волога. Коли ковбасні вироби знаходяться в сушильній камері, починається випар вологи з поверхні. Інтенсивність її переходу в навколишнє середовище залежить від концентрації вологи в поверхневому шарі й у навколишнім середовищі.

В міру переходу вологи з поверхневого шару в навколишнє середовище починається її переміщення з внутрішніх шарів до поверхні. Інтенсивне зневоднювання поверхневого шару може привести до зайвого його ущільнення й утворення так називаного закалу, що утрудняє усадку батона. Більш того, при подальшому зменшенні обсягу внутрішніх шарів можуть утворитися великі пори, так називані ліхтарі.

Утворення ущільненого зовнішнього шару утрудняє витяг вологи з внутрішніх шарів і може привести до псування продукту.

У початковому періоді сушіння віддаляється менш міцно зв'язана волога. Ковбаси, що сушать після їхнього попереднього варіння (напівкопчені і варено-копчені), містять більше слабо зв’язаної води, ніж сирокопчені.

Сушіння доцільно вести при високій температурі для інтенсифікації процесу зневоднювання. Однак при сушінні сирокопчених ковбас і копченостей температура повинна бути нижче температури денатурації білка або тієї, при якій мікробіальні і ферментативні процеси можуть розвиватися в небажаному напрямку. Тому напівкопчені і варено-копчені ковбаси можна сушити при більш високій температурі, ніж сирокопчені.

Зниження відносної вологості і збільшення швидкості руху повітря сприяють інтенсифікації процесу сушіння. Однак нерівномірність зневоднювання різних шарів по товщині батона обмежує можливість використання цих факторів.

Механізм конвективного сушіння

У м’ясній промисловості конвективне сушіння застосовують для більш-менш глибокого зневоднення м’ясних продуктів, щоб збільшити тривалість їхнього зберігання (ковбасні вироби, копчення). Конвективним сушінням зневоднюють харчові та технічні продукти тваринного походження з метою їх консервації: м’ясо, яйця, кров і кров’яну плазму, желатин, клей, шкури, кишки. За законом конвективного сушіння відбувається мимовільне зневоднення м’ясопродуктів у процесі їх технологічного оброблення (наприклад, під час обжарювання ковбасних виробів) і в період зберігання продуктів в умовах контакту із зовнішнім середовищем.

У м’ясній промисловості застосовують такі способи конвективного сушіння:

– в потоці теплоносія (зазвичай повітря)

— характерна для матеріалів будь-якої форми і будь-яких розмірів;

– у розпилювальному стані

— характерне для будь-яких текучих матеріалів.

Під час конвективного сушіння підведення тепла, необхідного для підігрівання матеріалу і випаровування вологи, відбувається в результаті теплообміну поверхні матеріалу з сушильним агентом (в окремому випадку — з повітрям). Середовище, що передає тепло, одночасно видаляє вологу, що випарувалася, з поверхні матеріалу.

Залежно від вологоутримання об’єкта сушіння і від навколишнього повітря матеріал може або віддавати вологу навколишньому повітрю (десорбція) або, навпаки, сприймати її від повітря (сорбція). При контакті з повітрям матеріал сорбує або десорбує вологу до рівноважного стану, матеріалу, що чисельно характеризується рівноважною вологістю Wp, яка настає в мить, коли парціальний тиск пари біля поверхні матеріалу вирівнюється з парціальним тиском пари в навколишньому повітрі. Рівноважна вологість є функцією парціального тиску водяної пари в повітрі або відносної вологості.

Рівноважна вологість залежить від властивостей матеріалу. Деяке зменшення рівноважної вологості спричинює підвищення температури. Для білкових матеріалів характерне падіння рівноважної вологості в міру зневоднення, особливо якщо сушіння тривале. Це є наслідком зменшення вологозв’язувальної здатності, рН середовища, спричинене зміною, і утворенням конденсаційних структур. Рівноважна вологість м’ясопродуктів зменшується під час теплової денатурації білків.

Максимальну вологість, яку можна досягти сорбцією вологи з повітря, називають гігроскопічною. Стан матеріалу при його вологоутриманні, рівного або менше гігроскопічного, називають гігроскопічним станом. Матеріал може досягти вологості більше від гі- гроскопічної лише за безпосереднього контакту з краплиннорідкою вологою. Будучи зануреним у воду, він насичується до максимального вологоутримання — вологоємності. Під час проведення сушіння треба враховувати тепловиділення, волого виділення та кондиціонування повітря.

Тепловиділення в сушильній камері:

Q = Q1 +Q2 +Q3 +Q4 +Q5 +Q6 ,

де Q1 — тепловиділення від тих, що працюють у приміщенні;

Q2 — тепло, що виділяється освітленням;

Q3 — припливи тепла через захищаючі конструкції;

Q4 — припливи тепла від сонячної радіації;

Q5 — кількість тепла, необхідна для випаровування з поверхні підлоги;

Q6 — кількість тепла, що виділяється в процесі технологічного оброблення.

Вологовиділення в сушильній камері: W = Wпр + Wр + Wп , де Wnp — кількість вологи, що виділяється продуктом у процесі сушіння; Wp — кількість вологи, що виділяється робітником; Wп — кількість вологи виділеної з мокрої поверхні підлоги.

Кондиціонування повітря в сушильній камері. На підставі практичного досвіду встановлено такі параметри в сушильних камерах, що забезпечують задовільну якість продукту: температура 10–12°С, відносна вологість — 75%, швидкість руху повітря за природної циркуляції 0,1–0,2 м/с.

Сушіння в потоці теплоносія (повітря).

На початку сушіння залежно від температури продукту, який поступає в сушарку, можливі два випадки:

1) коли температура продукту нижче за температуру мокрого термометра стосовно параметрів повітря в сушарці (звичайний випадок сушіння);

2) коли температура продукту вища за температуру мокрого термометра (наприклад, ковбаси безпосередньо після копчення, парне м’ясо, що поступає в холодильник).

На початку сушіння відбувається підвищення або зниження температури поверхні матеріалу до температури мокрого термометра. Тільки з цього моменту процес конвективної сушки, якщо температура сушильного агента постійна, можна вважати сталим.

Таким чином, у більшості випадків сушіння початковий період процесу відхиляється від тих закономірностей, яким проходить сушіння в цілому. Проте це відхилення істотно не позначається на математичній інтерпретації кінетики сушки. Процес конвективного сушіння складається з трьох фаз (схема 3.22). При цьому якщо пароутворення відбувається на поверхні, волога всередині матеріалу переміщується у вигляді рідини, а якщо на глибині, то від поверхні випаровування до поверхні матеріалу у вигляді пари.

Отже, сушіння залежить від швидкості фазового перетворення вологи, від механізму і швидкості переміщення вологи всередині матеріалу і від швидкості її переходу в навколишнє середовище через граничний шар. Таким чином, він визначається тепло- і волого- обмінам всередині матеріалу і поза ним.

У процесі сушіння відбувається природне зменшення розмірів зразка, що пояснюється видаленням вологи, якщо вона не знаходиться в твердому стані, як це спостерігається під час сушки, сублімації. Це природне зменшення розмірів називається усадкою. У міру сушіння волога по перетину зразка розподіляється нерівномірно, виникає градієнт вологості. Якщо цей градієнт не більший від допустимого, тобто якщо нерівномірність розподілу вологості не є надмірною, усадка відбувається рівномірно по всьому об’єму, не супроводжується деформацією або руйнуванням зразка.

Коли м’ясопродукти знаходяться в сушильній камері, починається випаровування вологи з поверхні. Інтенсивність її переходу в навколишнє середовище залежить від концентрації вологи в поверхневому шарі та в навколишньому середовищі. З переходом вологи з поверхневого шару в навколишнє середовище вона починає переміщуватися з внутрішніх шарів до поверхні.

Під час сушіння великих зразків у структурі яких переважає колоїдний стан (фарш сирокопчених ковбас), крім деформації зразка можливе виникнення іншого роду небажаних явищ, що спричинюються надмірною нерівномірністю розподілу вологості. Із зменшенням вологості зовнішнього шару до рівня, близького до адсорбційного, різко зростає міцність цього шару. Ущільнення зовнішнього шару може призвести до псування продукту, оскільки ускладнює витягання вологи з середини. Зростання міцності шару за його кільцеподібної форми на поперечному розрізі зразка різко зменшує його здатність до усадки. На практиці таке явище, як зміна стану зовнішнього шару, відоме під назвою гартування. Але усадка внутрішніх шарів продовжується в міру зменшення їх вологості. У результаті інтенсивного зменшення об’єму внутрішніх шарів порівняно із зовнішнім, між цими шарами може відбутися розрив. Утворюються порожнини, що одержали назву ліхтарів.

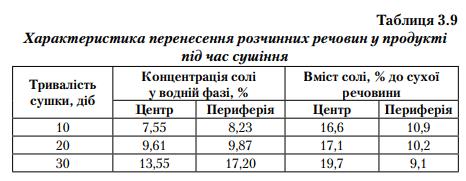

Унаслідок випаровування вологи в зовнішніх шарах виникає градієнт концентрації розчинних речовин, направлений від центра до периферії. Такий напрямок градієнта спричинює перенесення розчинних речовин від периферії до центра. Внаслідок цього чим ближче до центра зразка, тим більша абсолютна кількість розчинних речовин, хоча розподіл їх концентрації у водній фазі має зворотний характер (табл. 3.9).

Нерівномірність розподілу розчинних речовин зростає зі збільшенням інтенсивності сушіння. При сушінні солоних виробів зростання концентрації солі в зовнішньому шарі може спричинити випадіння кристалів солі на поверхні. При інтенсивному випаровуванні вологи під час обжарювання сосисок на периферії може утворюватися рожеве кільце внаслідок підвищення концентрації нітриту, якщо він не повністю вступив у реакцію з міоглобіном.

Під час сушіння концентрація коптильних речовин у зовнішньому шарі значно зменшується, а у внутрішніх збільшується, але менш інтенсивно, оскільки частина коптильних речовин десорбує в зовнішнє середовище. Перенесення коптильних речовин у центральну частину відбувається з дуже невеликою швидкістю. Навіть після 10 діб сушіння їх концентрація в центрі ковбас у багато разів менша, ніж на периферії, і не досягає рівня, достатнього для прояву бактерицидного ефекту.

Завдання 1. Ознайомитися із методами охолодження варених ковбас.

Завдання 2. Ознайомитися із методами охолодження напівкопчених ковбас.

Завдання 3. Ознайомитися із технологією охолодження м’ясних хлібів.

Завдання 4. Ознайомитися із умовами охолодження сосисок і сардельок.

Питання для закріплення та самоконтролю.

- Яким чином охолоджують варені ковбаси після варки?

- Яким чином охолоджують сосиски після варки?

- Яким чином охолоджують сардельки після варки?

- Яким чином охолоджують ковбаски без оболонки після варки?

- Опишіть технологію охолодження м’ясних хлібів.

- Опишіть технологію охолодження зельців.

- Опишіть технологію охолодження холодців.

- Опишіть технологію охолодження напівкопчених ковбас.

- Опишіть технологію охолодження варено-копчених ковбас.

- Опишіть технологію охолодження сирокопчених ковбас.

- Охарактеризуйте особливості охолодження ліверних ковбас.

- Опишіть механізм конвективного сушіння

- Для яких мясних виробів застосовують конвективне сушіння.