Лекція 15: Охолодження і пакування ковбасних виробів.

Лекція 15

Тема: Охолодження і пакування ковбасних виробів.

- Охолодження. Мета охолодження.

- Способи охолодження різних видів продукції.

- Можливі дефекти та їх запобігання.

- Пакування ковбасних виробів.

1. Охолодження. Мета охолодження. Способи охолодження різних видів продукції.

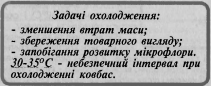

Метою охолодження ковбасних виробів після термообробки є:

• запобігання розвитку мікрофлори;

• зменшення втрат маси;

• збереження товарного вигляду.

Після термообробки у готових виробах залишається невелика частина мікрофлори, яка при досить високій температурі ковбас (35-38°С) може почати активно розвиватися. Тому після варіння температура у центрі ковбасних батонів повинна бути швидко знижена так, щоб цей найбільш небезпечний температурний інтервал було пройдено якомога швидше. Необхідно враховувати, що охолодження продукту супроводжується інтенсивним випарюванням вологи, що зменшує вихід продукції. Охолодження варених ковбасних виробів в оболонці проводять за дві стадії: спочатку водою, потім повітрям.

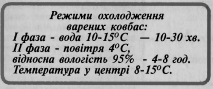

Охолодження холодною водопровідною водою (10-15°С) шляхом душування триває 10-30 хв, при цьому температура всередині батонів знижується до 33-З0 ͦ С.

Для скорочення втрат води удвічі та поліпшення товарного вигляду при охолодженні можна застосовувати форсунки з дрібним розпилюванням води.

Охолодження водою дозволяє підвищити коефіцієнт тепловіддачі і швидкість зниження температури, зменшує втрати маси за рахунок випарювання (майже у 8 разів у порівнянні з повітряним охолодженням), запобігає деформацію та зморшкуватість оболонки, забезпечує видалення з поверхні батонів можливе забруднення (жир, бульйон, сажа і т.ін.). Ковбаси у целофановій оболонці під душем не охолоджують.

Доохолоджування батонів проводять у камерах з температурою 4°С і відносній вологості повітря 95% протягом 4-8 годин. Наприкінці охолодження температура у центрі виробів не повинна перевищувати 8-15°С.

Охолодження до більш низької температури не рекомендується, тому що при подальшому транспортуванні та реалізації ковбаси можуть зволожуватись у результаті конденсації вологи на їх поверхні. При цьому оболонка їх темніє, зовнішній вигляд погіршується і створюються сприятливі умови для розвитку плісняви.

Охолодження повітрям дає можливість знизити температуру у центрі до потрібного рівня, підсушити оболонку, підготувати продукцію для зберігання та реалізації.

Охолодження напівкопчених ковбас після варіння і варено-копчених ковбас після першого копчення здійснюють за природних умов при температурі не вищій 20°С, протягом відповідно 2...3 год, 5...7 год.

2.Способи охолодження різних видів продукції.

Охолодження ліверних ковбас. Після варки ліверну ковбасу в натуральній оболонці охолоджують на протязі 10-15 хв під душем, в штучній – не більше 5 хв до досягнення в центрі батону 35-400С. Можливе охолодження в натуральній оболонці шляхом їх занурення на 25-30 хв в холодну воду із льодом із питної води.

Далі охолодження проводять в камері при температурі повітря не вище 0-40С і відносній вологості повітря 90-95 %. В камері інтенсивного охолодження при температурі до -100С до досягнення температури в центрі батону 0-80С.

Загальна тривалість процесу від початку приготування фаршу до закінчення охолодження готової продукції не повинна перевищувати 9 годин, в тому числі тривалість охолодження повинна бути не менше 6 год.

3. Охолодження кров’яних ковбас. Після варки ковбасу в натуральній оболонці охолоджують холодною водою під душем на протязі 10-15 хв, в штучній – не більше 5 хв до зниження температури в центрі батону до 35-400С. Подальше охолодження кров’яних ковбас проводять швидко в камері при 0-40С і відносній вологості 90-95% або в камері інтенсивного охолодження при температурі до –100С до досягнення температури в центрі батону 0-80С.

Кров’яні ковбаси упаковують в зворотну тару з кришками. Маса брутто не повинна перевищувати 30 кг. Кров’яні ковбаси випускають у реалізацію при температурі в товщі батону 0-80С.

Кров’яні ковбаси зберігають на підприємстві і в торговій мережі при 0-80С і відносній вологості повітря 80-85 % в підвішеному стані. Термін зберігання не більше 48 годин з моменту закінчення технологічного процесу, для окремих ґатунків не більше 12 год.

Транспортування ковбас повинне здійснюватися в засобах транспорту, які охолоджуються та забезпечують зберігання якості продукції.

Охолодження зельців. Після варки батони однакового розміру розкладають на столи (стелажі) в один або два ряди, пресують і охолоджують при температурі 0-40С. Пресують зельці за допомогою ручних пресів або дерев’яних дощок. Тривалість пресування до 12 год.

Зельці вищого і першого сорту охолоджують у формах при температурі 0-60С до утворення щільної консистенції до температури в центрі батону 0-80С, третього ґатунку – до температури в центрі батону не нижче 00С і не вище 60С.

Перед вийманням із форм зельці занурюють у гарячу воду. Після виймання з форм зельці загортають в пергамент, підпергамент, целофан і упаковують в зворотну тару або картонні коробки.

Тривалість зберігання і реалізації зельців для вищих і першого сортів не більше 48 год при температурі не нижче 00С і не вище 80С при відносній вологості повітря 75-80 %, для зельців третього сорту не більше 12 год при температурі не нижче 00С і не вище 60С при відносній вологості повітря 75-80 %.

Охолодження холодців. Після варіння холодець виливають із котла і розливають механічно або вручну в гарячому вигляді у форми шаром не більше 50 мм. Попередньо форми стерилізують паром і висушують. Для розливу і застигання холодців використовують металеві форми або форми, виготовлені із полімерних або інших видів пакувальних матеріалів, які дозволені міністерством охорони здоров’я.

Холодці випускають ваговими і фасованими. При реалізації холодцю в фасованому вигляді його розливають в форми різної конфігурації масою нетто до 1 кг. Холодець, розлитий у форми, охолоджують при температурі не вище 80С до утворення щільної маси. Не можна допускати, щоб маса замерзла.

Охолоджені холодці у формах або вийняті із форм і загорнуті в пергамент, підпергамент або інші пакувальні матеріали, пакують в чисті, сухі без стороннього запаху металеві, дощаті ящики або іншу зворотну тару вагою нетто не більше 20 кг.

Тривалість зберігання і реалізації холодцю не більше 12 год з моменту закінчення технологічного процесу при температурі не нижче 00С і не вище 60С.

Охолодження напівкопчених ковбас. Зварена ковбаса остигає 3-5 год при температурі не вище 200С. Остигла ковбаса коптиться густим димом 12-24 год при 35-500С, після чого остигає до температури 8-150С. В зв’язку із необхідністю підвищення стійкості ковбаси коптіння слід проводити густим димом від згоряння твердих листяних порід дерева, що надає оболонці антисептичні властивості і попереджає утворення плісняв.

Після коптіння ковбаса сушиться при температурі 120С і відносній вологості повітря 75 %. Термін сушки від 3 до 6 діб.

Упаковка напівкопченої ковбаси для відвантаження проводиться в сухі і чисті дощаті ящики і для місцевої реалізації в зворотну тару вагою нетто не більше 40 кг. Кожну одиницю тари маркують відповідним чином. Для відновлення втрат при зберіганні ковбаси, призначеної для відвантаження, в кожен ящик зверху ваги нетто закладають 0,5 % ковбаси того ж найменування.

Напівкопчена ковбаса зберігається в підвішеному стані при температурі не вище 120С і відносній вологості повітря 75 % до 10 діб; більш тривале зберігання для запобігання усушки не рекомендується. В приміщеннях, що охолоджуються, при температурі не вище 60С і відносній вологості 75-78 % ковбаса може зберігатися до 15 діб.

Ковбаси, призначені для відвантаження залізною дорогою, повинні зберігатися і транспортуватися при температурі не вище 40С, а для перевезення залізно-водяним шляхом в рефрижераторних вагонах та судах – при температурі -70С.

Охолодження варено-копчених ковбас. Зварену ковбасу охолоджують на протязі 2-3 год при температурі не вище 200С. Остиглу ковбасу коптять на протязі 48 год при температурі 40-500С. Після коптіння ковбасу сушать на протязі 2-3 діб при температурі 10-120С і відносній вологості повітря 75-78 % до набуття щільної консистенції і стандартної вологості.

Упаковка варено-копченої ковбаси для відвантаження проводиться в сухі і чисті дощаті ящики і для місцевої реалізації в зворотну тару вагою нетто не більше 40 кг. Кожну одиницю тари маркують відповідним чином. Для відновлення втрат при зберіганні ковбаси, призначеної для відвантаження, в кожен ящик зверху ваги нетто закладають 0,5 % ковбаси того ж найменування.

Варено-копчені ковбаси зберігаються в підвішеному стані при температурі 10-120С і відносній вологості повітря 75-78 % до 15 діб; в упакованому вигляді ковбаси зберігають при температурі не нижче 0 і не вище 40С не більше місяця і до 4 місяців при температурі -7...-90С.

Охолодження сирокопчених ковбас. Після коптіння ковбасу сушать в сушилах при температурі 10-120С і відносній вологості повітря 75-78 %. Сушать на вішалах 25-30 діб в залежності від діаметру оболонки.

При приготуванні ковбаси в штучних оболонках тривалість сушки збільшується на 10-15 діб порівняно із ковбасою в природній оболонці. При сушці також не допускаються сильні повітряні потоки.

Для рівномірності сушіння слід підбирати батони однакового діаметру. Кондиціонери та інші апарати повинні забезпечувати в сушильних камерах потрібну температуру та вологість повітря.

Готову ковбасу зберігають в щільних ящиках або бочках із сухого дерева в сухому і темному приміщенні або холодильнику. Допускається зберігання ковбаси, пересипаної сухою тирсою.

Тривалість зберігання сухої ковбаси при температурі 12-150С і відносній вологості 75-78 % - не більше 4 місяців, при температурі -2...-40С – не більше 6 місяців, а при температурі -7...-90С – не більше 9 місяців.

Після коптіння ковбасу сушать в сушилах при температурі 10-120С і відносній вологості повітря 75-78 %. Сушать на вішалах 25-30 діб в залежності від діаметру оболонки.

При приготуванні ковбаси в штучних оболонках тривалість сушки збільшується на 10-15 діб порівняно із ковбасою в природній оболонці. При сушці також не допускаються сильні повітряні потоки.

Для рівномірності сушіння слід підбирати батони однакового діаметру. Кондиціонери та інші апарати повинні забезпечувати в сушильних камерах потрібну температуру та вологість повітря.

Готову ковбасу зберігають в щільних ящиках або бочках із сухого дерева в сухому і темному приміщенні або холодильнику. Допускається зберігання ковбаси, пересипаної сухою тирсою.

Тривалість зберігання сухої ковбаси при температурі 12-150С і відносній вологості 75-78 % - не більше 4 місяців, при температурі -2...-40С – не більше 6 місяців, а при температурі -7...-90С – не більше 9 місяців.

3. Можливі дефекти та їх запобігання

Порушення вхідного контролю якості сировини і матеріалів, регламентованих умов і режимних параметрів на різних етапах виробництва, недотримання рецептур приводять до зниження якості готової продукції і виникненню дефектів, що перешкоджають реалізації.

Характер дефектів ковбасних виробів і копченостей, причини їхнього виникнення представлені далі.

Ковбасні вироби:

1) Забруднення батонів (сажею, попелом). Причиною є обжарка вологих батонів, використання смолистих порід дерева при обжарці і копченні;

2) Оплавлений шпик і набряки жиру під оболонкою. Причина - використання м'якого шпику; передчасна закладка шпику в мішалку; висока температура при обжарці, варінні, копченні.

3) Зліпи - ділянки оболонки, не оброблені димовими газами, зіткнення батонів один з одним під час обжарки, копчення;

4) Набряки бульйону під оболонкою. Причина - низька вологозв’язуюча здатність фаршу; використання мороженого м'яса тривалих термінів збереження і м'яса з високим змістом жиру; не достатня витримка м'яса в засолі; перегрівши фаршу при подрібнюванні (кутеруванні); зайва кількість води, доданої при складанні фаршу; недотримання послідовності закладки сировини в кутер;

5) Оболонка, що лопнула. Причина - надмірно щільне набивання батонів при шприцюванні; варіння ковбас при підвищеній температурі; недоброякісна оболонка;

6) Схоплені жаром кінці. Причина - висока температура при обжарці; завантаження в камеру батонів неоднакових по довжині розмірів;

7) Зморщеність оболонки. Причина - нещільне набивання батонів; охолодження варених ковбас на повітрі, минаючи стадію охолодження водою під душем; порушення режимів сушіння сирокопчених ковбас (підвищення температури, зниження відносності вологості);

8) Сірі плями на розрізі і розпушення фаршу. Причина - низька доза нітриту; недостатня тривалість витримки м'яса в засолі; висока температура в приміщенні для засолу; затримка батонів після шприцювання в приміщенні з підвищеною температурою; подовження обжарки при зниженій температурі в камері; збільшення інтервалу часу між обжаркою і варінням; низька температура в камері в початковий період варіння;

9) Нерівномірний розподіл шпику. Причина - недостатня тривалість перемішування фаршу;

10) Порожнечі у фарші. Причина - слабке набивання фаршу при шприцюванні; недостатня витримка батонів при осаді;

11) "Загартування" (ущільнений поверхневий шар батона) і "ліхтарі" (порожнеча усередині батона), характерні для сирокопчених ковбас; надмірний інтенсивний випар вологи з поверхні батонів сирокопчених ковбас у результаті порушення режимів при копченні і сушінні (зниження відносної вологості повітря, збільшення швидкості циркуляції і температури повітря);

12) Нерівномірний або занадто темний колір при копченні. Причина - надмірно тривале копчення при підвищеній температурі;

13) Наявність у фарші шматочків жовтого шпику і прогірклий смак шпику. Причина - використання шпику з ознаками окисного псування;

14) Слиз і цвіль на оболонці, проникнення цвілі під оболонку. Причина - недостатня обробка батонів димом при обжарці і копченні; недотримання режимів сушки і збереження ковбас (підвищення температури і відносної вологості повітря)

Копченості або продукти зі свинини, яловичини, баранини:

1) Присмак лежаного м'яса. Причина - порушення режиму розморожування м'яса або тривале збереження м'яса й у тому числі мороженого (понад 6-місяці);

2) Залишки щетини й ороговілого шару на поверхні. Причина - погана обробка туші;

3) Порізи на внутрішніх поперекових м'язах. Причина - порушення технології при оброблення туші на частини, недосвідченість працівників.

5) Запах засмаги. Причина - порушення термічного режиму охолодження туш;

6) Наявність жовтого шпику або жирів у частинах продуктів. Причина - тривале збереження м'ясної сировини, прогіркання жирів;

7) Недостатня соковитість шинки, м’язова тканина виробів розварена. Причина - порушення режимів варіння (висока температура, тривалість теплової обробки);

8) Сірі плями на розрізі продукту. Причина - недостатнє дозрівання окостів у засолі. Мале дозування нітриту в посолочній суміші;

9) Нерівні краї виробів, форма неправильна. Причина - порушення технології при обробленні, погане зачищення і формування;

10) Неприємний запах коптильних речовин. Поверхня продуктів темно-коричнева. Причина - застосування при копченні дров (тирси) хвойних порід деревини;

11) Великі порожнечі в рулетах і інших формованих продуктах. Причина - варіння при підвищеній температурі, недостатнє підпресування продукту до і після варіння; не щільне в'язання;

12) Цвіль і ослизнення поверхні. Причина - тривале збереження при підвищеній температурі і вологості повітря;

13) Прогірклий запах і смак жиру. Причина - тривале збереження сировини і продукту;

14) Темні, підсушені кінці продукту, різке потемніння шкіри або оболонки. Причина - порушення режиму копчення (тривалий час при високій температурі).

15) Рапистість. Причина - тонкий наліт солі на поверхні виробу в зв'язку з недостатнім відмочуванням м'яса після засолу перед копченням. Дефект можна усунути протиранням поверхні виробу;

16) Потемніння поверхні м'язової тканини, не захищеної жиром. Причина - у результаті концентрації пігментів у наслідку сильного висихання виробу або в результаті утворення метміоглобіну або при високому вмісті нітриту;

17) Знебарвлення копченостей на розрізі і поверхневому шарі. Причина - низький вміст нітриту в готовому продукті, дія перекисів, що утворяться при окисленні жиру, або діяльністю деяких видів аеробних бактерій

18) Позеленіння м'язової тканини в товщі продукту. Причина - тривалість збереження і розвиток бактерій, що утворюють перекис водню;

19) Кислий смак і запах. Причина - з'являються в копченостях, у результаті недостатньої теплової обробки і наступного розвитку деяких теплостійких бактерій;

Удосконалювання методів контролю умов і режимних параметрів технологічних процесів, використання експрес-методів вхідного й операційного контролю якостей сировини і продуктів, у тому числі рН, структурно-механічних характеристик і кольору дають можливість оперативно впливати на формування якості готових виробів і уникати утворення дефектів.

Основні види псування ковбасних виробів, копченостей і напівфабрикатів - пліснявіння, гнильне розкладання білків і прогіркання жиру. Причинами їхнього виникнення можуть бути використання несвіжого м'яса, окисленого жиру, порушення можуть бути використання несвіжого м'яса, окисленого жиру, порушення режимів підготовки сировини, механічної і теплової обробки, температури, відносній вологості і тривалості збереження. Причиною нестабільності властивостей ковбас при збереженні може стати також високе значення рН використовуваної м'ясної сировини.

4. Пакування ковбасних виробів.

Перед реалізацією вироби упаковують у дерев'яні, фанерні, картонні, полімерні, металеві шухляди, а також у спеціальні контейнери. Копчені вироби попередньо обертають у пергамент, целофан або інші полімерні плівкові матеріали. Копчені вироби випускають у виді цілих шматків або скибочок, упакованими під вакуумом у прозорі газонепроникні плівки. Тара повинна бути сухий, без забрудненні; оборотну тару перед використанням піддають санітарній обробці. У шухляди укладають продукцію одного найменування й однієї дати вироблення. Кожну одиницю упакування маркірують із указівкою підприємства - виготовлювача, виду продукції, дати вироблення і стандарту.

3. Тривалість збереження продукції з моменту її виготовлення до реалізації споживачам регламентується в залежності від виду виробів і температури повітря. Для різних варених виробів попередні терміни збереження при 2...60С, відносної вологості повітря 75±5% коливаються від 12 до 72 год. Терміни збереження напівкопчених ковбас при температурі 12,6 і -70С відповідно складають 10...15 доби і 3 міс. Сирокопчені ковбаси зберігають при 120С у плині 4 міс, при -70С - 9 мес. Тривалість збереження копчено-варених виробів зі свинини при температурі від 0 до 80С не більш 5 діб, сирокопчених продуктів при цих же температурах не більш 15...30 діб, при температурі від -7 до -90С не більш 4 міс.

Рекомендована література

- Алехина Л.Т, Большаков А.С., Горбатов В.П.Технология мяса и мясопродуктов / Под ред. Рогова Н.А. – М.:Агропромиздат, 1998. – 576 с.

- Віннікова Л. Г. Теорія і практика переробки м'яса. — Ізмаїл: СМИЛ, 2000. — 172 с

- Рогов Н.А., Забашта А.Г. и др. Общая технология мяса и мясопродуктов. – М.: Колос, 2000. –367 с.

- Технологический сборник рецептур колбасных изделий и копченостей. Сенченко Б.С., Рогов Н.А., Забашта А.Г. – Ростов н/Д: Издательский центр «МарТ», 2001. – 864 с.

- Мета охолодження ковбасних виробів після термообробки?

- Температура води для охолодження ковбасних виробів?

- Доохолоджування батонів проводять?

- Тривалість пресування зельців?

- Після коптіння ковбасу сушать в сушилах при температурі