Лекція 12: Технологічний процес: підготовка сировини, розморожування та розбирання сировини, соління м’яса.

Лекція 12

Тема: Технологічний процес: підготовка сировини, розморожування та розбирання сировини, соління м’яса.

- Розморожування м’ясних продуктів.

- Розбирання сировини.

- Соління м’яса.

- Значення вологозв΄язуючої властивості, пластичності та м’якості.

- Розморожування м’ясних продуктів. Розбирання сировини.

Сировина для виробництва ковбас надходить із холодильника у вигляді туш, півтуш та четвертин. Під час приймання сировини уточнюють відповідність властивостей і стану сировини вимогам стандарту (вгодованість, свіжість м'яса, стан зачищення), після чого її зважують. Шпик піддають зовнішньому огляду, пожовтілі шари вилучають. У разі потреби зразки сировини направляють на лабораторний аналіз.

Для виробництва ковбасних виробів використовують м'ясо в охолодженому або замороженому стані. Переробка замороженого м'яса і м'ясних продуктів починається із розморожування.

На якість розморожених харчових продуктів впливають їхній стан на момент розморожування, швидкість заморожування, температура і тривалість зберігання. Розморожування проводять за умов, які дають змогу одержати м'ясо, що за характеристикою наближається до охолодженого. Проте внаслідок незворотних змін деяких якісних показників у період заморожування і наступного зберігання вихідні властивості продукту повністю не відновлюються навіть за оптимальних умов розморожування.

Зміни хімічного складу та властивостей продукту при розморожуванні можуть зумовлюватися виділенням тканинної рідини, втратою розчинних білків, вітамінів, азотистих екстрактивних речовин, мінеральних солей, а також розвитком біохімічних і мікробіологічних процесів. Це призводить до зниження поживної цінності продукту, погіршення його соковитості, смаку і аромату.

Виділення м'ясного соку в процесі розморожування м'яса спричинене зниженням гідратації м'язових білків, змінами початкового співвідношення у розподіленні води між структурними елементами тканин, пошкодженням клітинних оболонок у період заморожування і наступного зберігання. Його втрати збільшуються при повільному розморожуванні й тривалому зберіганні м'яса за підвищених температур.

Зміни маси продукту визначають виділення м'ясного соку, випаровування води або поглинання вологи, що конденсується на поверхні продукту під час розморожування.

Як теплоносії використовують повітря, воду або різні розчини, пару. У промисловій практиці найпоширеніший спосіб розморожування м'яса у повітряному середовищі. Розморожування м'яса вважають закінченим при досягненні у товщі стегна температури 1 °С. Залежно від температури і швидкості руху повітря розрізняють повільне, прискорене і швидке розморожування.

Повільне розморожування здійснюють за температури від 0 до 8 °С протягом 3-5 діб й відносної вологості повітря 90 - 95 %. За цього способу температура поверхні м'яса підтримується нижче від точки роси, що сприяє конденсуванню пари з повітря на поверхні м'яса. Внаслідок цього поверхня м'яса весь час зволожена і втрат маси туші практично немає або вони є незначними. При зменшенні відносної вологості повітря до 60 - 70 % наприкінці процесу відтаювання на поверхні м'яса утворюється кірочка підсихання. Температуру повітря на стадії підсихання слід підтримувати близько 0 °С.

Прискорене розморожування виконують за температури повітря (20 ± 2) °С і відносної вологості повітря (94 ± 2) %. Швидкість повітря біля стегон від 0,2 до 1,0 м/с. Втрати маси м'яса при розморожуванні у такий спосіб становлять від 0,5 до 3,0 %.

Швидке розморожування проводять за температури 20 - 25 °С протягом 11-12 год. Унаслідок конденсації вологи на поверхні півтуш вихід м'яса збільшується від 0,5 до 4,0 %. Наприкінці процесу поверхню півтуш підсушують при 0 °С. Проте білки м'яса не повністю зв'язують вологу за час розморожування, тому і при обвалюванні та жилуванні втрачається значна частина її (10 - 12 %) у вигляді м'ясного соку. Колір поверхні м'яса при використанні цього способу значно змінюється.

Розморожування м'яса у воді здійснюють зануренням продуктів у воду або зрошенням за температури 10 °С протягом 20 год, або при 20 °С — 10-11 год. Після розморожування поверхню м'яса підсушують на повітрі за температури 1 °С.

Розморожування м'яса у воді здійснюють зануренням продуктів у воду або зрошенням за температури 10 °С протягом 20 год, або при 20 °С — 10-11 год. Після розморожування поверхню м'яса підсушують на повітрі за температури 1 °С.

При розморожуванні у воді поверхня м'ясних продуктів через вимивання водорозчинних компонентів стає блідою і м'ясо втрачає при обвалюванні багато м'ясного соку. Використання пакувальних матеріалів, які запобігають безпосередньому контакту продуктів з водою, дає можливість уникнути вимивання із поверхневих шарів м'ясопродуктів розчинних компонентів і поглинання ними води.

Спосіб розморожування обирають залежно від умов роботи підприємства.

На м'ясокомбінатах м'ясо в півтушах (четвертинах) розморожують, як правило, прискореним способом за допомогою повітряного душу за температури повітря (20 ± 2) °С і відносної вологості повітря не нижче ніж 90 %. За швидкості повітря біля стегон півтуш від 0,2 до 0,5 м/с тривалість розморожування для півтуш яловичини масою до 110 кг становить до 30 год, півтуш свинини масою до 45 кг — до 24, баранячих півтуш масою до 30 кг — до 15 год.

Зі збільшенням швидкості повітря від 0,5 до 1 м/с тривалість розморожування скорочується на 25 %.

Розморожене м'ясо можна зберігати перед розбиранням півтуш на відруби на підвісних шляхах в накопичувальних камерах за температури від -1 до 4 °С і відносної вологості повітря не менше ніж 85 % протягом не більш як 8 год.

Субпродукти розморожують у воді температурою 10 °С або на повітрі розкладанням заморожених субпродуктів у один шар на столах або стелажах. При досягненні в товщі субпродуктів температури 1 °С розморожування закінчують.

Під час розморожування відбувається обсіменіння поверхні м'ясних продуктів мікроорганізмами, тому розморожене м'ясо після закінчення розморожування обмивають водою температурою для яловичих і баранячих півтуш не вище ніж 25 °С, для свинячих — не вище як 35 °С. Після 10 хв стікання вологи забруднені місця туші зачищають і зрізають відбитки клейм. Зачищені туші транспортують у сировинне відділення ковбасного цеху або в накопичувальне відділення.

2. Розбирання сировини.

Залежно від продуктивності ковбасного заводу сировинний цех (відділення) обладнують стаціонарними або конвеєрними столами для розбирання півтуш, обвалювання, жилування та сортування знежилованого м'яса.

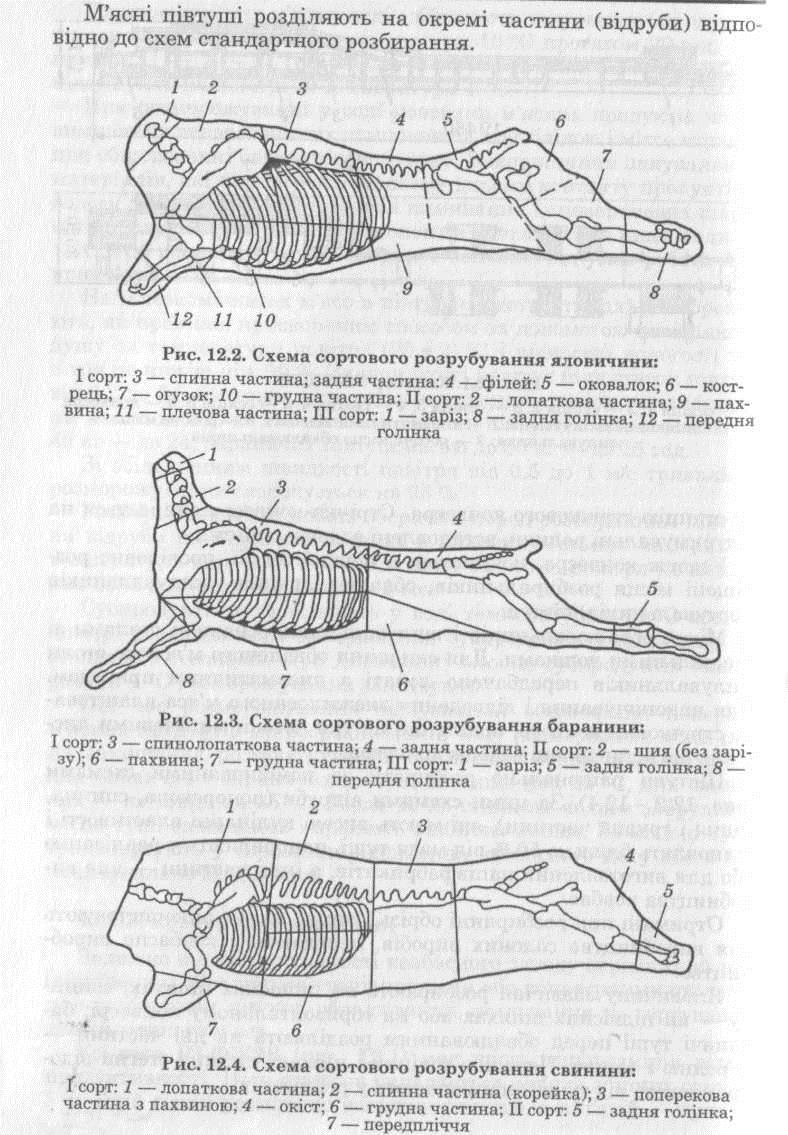

Півтуші раціонально розбирати за комбінованими схемами. За цими схемами відруби (поперекова, спинна, задня і грудна частини), які мають високі кулінарні властивості і становлять близько 50 % від маси туші, направляють у реалізацію або для виготовлення напівфабрикатів, а інші частини — для виробництва ковбас.

Отримані при розбиранні обрізь і шпик, які не використовують для виробництва солоних виробів, передають у ковбасне виробництво.

Яловичину зазвичай розбирають на підвісних шляхах, свинину — на підвісних шляхах або на горизонтальному конвеєрі; баранячі туші перед обвалюванням розділяють на дві частини — передню і задню. Передню голінку і нижню частину стегна відокремлюють від туші й направляють у реалізацію.

Обвалювання — відокремлення м'яких тканин від кісток, яке здійснюють вручну за допомогою ножа на стаціонарних або конвеєрних столах). Процес обвалювання складається з двох операцій — зрізування із кісток основної маси м'язів і наступного вилучення їхніх залишків. Такий спосіб обвалювання, на відміну від обвалювання для консервного виробництва, де м'язи відділяються від кісток за один прийом великими шматками, називають ковбасним.

На підприємствах великої потужності застосовують переважно диференційоване обвалювання, коли робітник розробляє певну частину туші. Завдяки такому способу поліпшується якість обвалювання і підвищується продуктивність праці. На невеликих підприємствах застосовують потушне обвалювання, коли один робітник обробляє всю тушу. Обвалювати потрібно ретельно, залишаючи лише незначну частину м'язової тканини на поверхні кісток складного профілю (хребців). Навіть при якісному обвалюванні на кістках залишається 6 - 8 % м'ясної тканини до маси кістки. Тому доцільно такі кістки від м'яса не зачищати, а використовувати їх для виробництва напівфабрикатів або реалізовувати для приготування перших страв. Під час обвалювання розмороженого м'яса можливі втрати м'ясного соку. Спарена організація обвалювання і жилування, при якій обвалювальник працює за одним столом із жилувальниками, усуває зайве транспортування м'яса, дає змогу підвищити продуктивність праці і поліпшити санітарний стан м'яса. Операція обвалювання може призвести до поранення рук або тіла робітників, тому їх забезпечують коротким кольчужним фартухом і спеціальними кольчужними рукавицями.

У процесі жилування від м'яса відокремлюють найменш цінні тканини й утворення, видимі оком: сполучну тканину, кровоносні й лімфатичні судини, хрящі, дрібні кісточки, синці і забруднення; у яловичини і баранини відокремлюють також жир. Роботу виконують вручну спеціальними ножами.

При жилуванні яловичину одночасно сортують на три сорти. До вищого сорту належать шматки м'язової тканини, які не мають видимих залишків інших тканин і утворень. М'ясо, що містить не більше ніж 6 % сполучнотканинних утворень, відносять до І сорту, а яке містить до 20 % — до II сорту. При жилуванні яловичини на два сорти з м'яса відбирають вищий сорт, вихід односортної яловичини при цьому становить 73 %. Яловичина знежилована односортна — це м'язова тканина з вмістом не більше ніж 14 % видимої жирової та сполучної тканин. Використовують також знежиловану ковбасну яловичину — м'язову тканину з вмістом не більш як 12 % видимої жирової і сполучної тканин та знежиловану жирну яловичину — не більше ніж 35 %, яку отримують при обробленні жирної яловичини.

У процесі жилування свинини від м'язової тканини відокремлюють великі вкраплення сполучної тканини, сухожилля і синці. Свинина містить порівняно мало сполучної тканини, яка легко розварюється. Тому знежиловану свинину сортують залежно від кількості жиру, що міститься в ній, на такі сорти:

- свинина знежилована нежирна — м'язова тканина з вмістом видимої жирової тканини не більше ніж 10 %;

- свинина знежилована напівжирна — м'язова тканина з вмістом видимої жирової тканини 30 - 50 %;

- свинина знежилована жирна — м'язова тканина з вмістом видимої жирової тканини 50 - 85 %;

- свинина знежилована односортна — м'язова тканина з вмістом видимої жирової тканини не більш як 30 %;

- свинина знежилована ковбасна — м'язова тканина з вмістом видимої жирової тканини не більше ніж 60 %.

При жилуванні баранини видаляють тільки сухожилля і синці. Знежиловану баранину сортують на два сорти: жирну і нежирну. До жирної належить м'ясо, що має підшкірний жировий шар. її одержують з грудної, спинної і поперекової частин угодованих туш. Інколи використовують знежиловану односортну баранину — м'язову тканину з вмістом видимої сполучної та жирової тканин не більш як 20 %.

Жирову тканину, що відокремлюють при жилуванні яловичини, використовують у ковбасному виробництві та переробляють на харчовий топлений жир. Поверхневий свинячий жир (шпик) використовують у ковбасному виробництві або направляють на виробництво солоних штучних виробів. Сполучнотканинну обрізь, придатну для використання на харчові потреби (жилки, сухожилля, плівки та ін.), передають на виробництво холодців і сальтисонів. Нехарчову обрізь передають до цеху технічних продуктів для виробництва кормового борошна.

Санітарно-гігієнічні умови, в яких здійснюють обвалювання і жилування, мають бути бездоганними. Температура в сировинному цеху не повинна перевищувати 12 °С, відносна вологість повітря 80 %.

Роботу в цеху розбирання, обвалювання і жилування організовують зазвичай у такий спосіб. Півтуші після приймання і зачищення підвісним шляхом подають до місця розбирання, де їх розчленовують на відруби, які конвеєром доставляють до місць обвалювання, жилування та сортування.

Процеси жилування й особливо обвалювання є досить трудомісткими і небезпечними, продуктивність праці при цьому невисока. Нині у сировинних цехах механізовано тільки транспортні операції, в результаті чого продуктивність праці збільшилася приблизно на 15 %.

Для часткової механізації розбирання туш застосовують різні механізовані інструменти: пилки лучкові і дискові з електроприводом, пневмосікачі, пневмогідроножиці. На пластинчастому конвеєрному столі дисковими ножами поділяють свинячі півтуші на передню, середню і задню частини. Крім того, для розбирання туш використовують стрічкові пилки великої і малої моделі.

Часткову механізацію обвалювання здійснюють за рахунок застосування підвісних легковагих дискових і кільцевих ножів. Однак при цьому кількість м'яса, що залишається на кістці, надмірно велика. Видаляють залишки м'яса з кісток після обвалювання у шнекових чи гідравлічних пресах за допомогою стиснення кісток і сепараторів з отворами для виходу м'яких фракцій; в обертових барабанах, де в результаті тертя кістки механічно звільняються від м'язової тканини, що їх покриває. Введення в барабан додатково кухонної солі і поліфосфатів сприяє виділенню солерозчинних білків. Мазеподібна білкова маса, що відокремлюється від кісток, має добрі зв'язувальні властивості, додавання її до подрібненого м'яса поліпшує здатність фаршу до зв'язування вологи й утворення щільної структури.

3.Соління м’яса.

У групу операцій по засолу м'яса для ковбасних виробів звичайно входять його попереднє подрібнювання, змішування із посолочними речовинами і витримка в засолі. У залежності від виду і сорту ковбас м'ясо подрібнюють до різного ступеня:

- на шматки масою до 400 г,

- до 16-25 мм (шрот);

- 2-3 мм;

- до тонкоподрібненого (кутерованого) стану.

М'ясо змішують з посолочними речовинами в мішалці або кутері. У залежності від виду готової продукції вводять для варених ковбас 2,5% солі до маси м'яса, для напівкопчених і копчених - 3-4%, а також 0,005% нітриту у виді розчину, що готується в лабораторії. Можливо, також застосування сухої нітратної суміші, що, крім повареної солі, містить рівномірно розподілений на поверхні часток солі нітрит натрію в кількості 0,6% до її маси. При короткочасній витримці м'яса для варених ковбас при підвищених температурах приміщення і сировини нітрит можна вводити в процесі кутерування.

При використанні м'яса в парному стані змішування його з посолочними речовинами сполучається з тонким подрібненням і готуванням фаршу в кутері (метод Київського м'ясокомбінату). У цьому випадку витримка м'яса в засолі виключається. Придбанню фаршем потрібних властивостей сприяє додавання в нього при кутеруванні препарату гемолізованої парної підсоленої крові, що готують з парної крові (30-36 °С), змішуючи її з водою (38-41°С) у співвідношенні 1:1 (нітрит натрію розчиняють у воді перед змішуванням її з кров'ю). Кількість повареної солі, що вводиться в препарат - 0,5% до його обсягу. Необхідність витримки в засолі відпадає також у випадку віброперемішування м'яса (у будь-якому термічному стані), застосування віброосадки сирих батонів варених, напівкопчених і варено-копчених ковбас, при виготовленні фаршу сирокопчених і напівкопчених ковбас з підмороженого м'яса в кутері. Збільшення розмірів шматків м'яса сповільнює процес розподілу посолочних інгредієнтів і відповідно підвищує терміни витримки м'яса в засолі (при 2-4°С): при ступені подрібнювання 2-3 мм - 6-12 ч для варених ковбас; 16-25 мм - 24 ч для варених і 24-48 ч для напівкопчених і варено-копчених ковбас; при засолі в шматках до 400 м - 24 ч для варених, 48 ч для напівкопчених і 5 доби для сирокопчених ковбас.

4. Значення вологозв΄язуючої властивості, пластичності та м’якості.

Вміст вологи у м'ясі і м'ясопродуктах, форми її зв'язку із складовими частинами, залежать від структурно - механічних і деяких інших властивостей продукту , а також від його виходу.

Особливості структури залежать від ступеню руйнування природної будови тканини.

Зміни складу залежить від вмісту у сировині або продукті білкових речовин і ліпідів, а також речовин, які впливають на склад білкових і ліпідних компонентів.

Взаємозв'язуюча здібність тваринних тканин і більшості продуктів, які з них виробляється, залежить головним чином від властивостей і стану білкових речовин.

На властивості і стан білків, в свою чергу впливають, крім їх природних властивостей, слідуючи фактори:

- рН середовища;

- наявність, концентрація і властивості електролітів;

- температура;

- ступінь зміни попередньої структури білкових часток в результаті автолізу або механічного руйнування тканини.

Значення структури білків у тваринних тканинах і сирих м'ясопродуктах розрізняють 2 групи білковмісних, речовин за їх відношення до води:

- Нерозчинні, обмежено обводнювальні фібрилярні білки (в основному колаген, еластин, кератин, фібрін,строматін).

- Глобулярні білки саркоплазми і плазми крові, а також деякі фібрилярні білки, які при невеликих кількостях розчинника виявляють властивості білків першої групи, тобто обмежено обводнюються без розчинника. Це актин, міозин і актоміозин. В більшості випадків тваринні тканини переробляються в присутності обмеженої кількості води. Тому, роздивляються питання про відношення білкових речовин тваринних тканин до води , їх зручно ділити відповідно структурним особливостям на фібрилярні і глобулярні.

1. Структурною одиницею фібрилярних білків є спіральні головні поліпептидні ланцюги. Вони утворюються за рахунок пептидного зв'язку між амінокислотами, які розташовані в одній площині і зв'язані один з одним водними зв'язками фібрилярних білків утворюють молекули із трьохмірною просторовою структурою (решітка).

Структурний каркас молекул фібрилярних білків займає в багато разів більший простір, ніж той. який фактично займають структурні елементи. Тому, фібрилярні білки мають різко виражену здібність до набухання, так як молекули води втілюються всередину просторової решітки.

2. Глобулярні білки здатні утворювати монодисперсні водні розчини, в яких білок знаходиться у вигляді часток одноосновної молекулярної ваги.

Гідратизація білків - приєднання води до полярних груп білків (гідрофільним центрам). Таку здатність мають пептидні групи головних ланцюгів і полярні групи бокових ланцюгів білкових молекул.

Розчинність багатьох білків зростає з підвищенням температури, але буває і навпаки, наприклад, розчинність сироваточного альбуміну, інсуліну зменшується. При підвищенні t, гідратизація білкових молекул, як правило, зменшується внаслідок підвищення інтенсивності теплового руху молекул води.

У концентрованих розчинах солі лужних і лужноземельних металів, як правило, гідратизація білків зменшується і більшість розчинних білків всмоктується із розчинів

Рекомендована література

- Алехина Л.Т, Большаков А.С., Горбатов В.П.Технология мяса и мясопродуктов / Под ред. Рогова Н.А. – М.:Агропромиздат, 1998. – 576 с.

- Клименко М.М. Технологія м’яса та м’яких продуктів. / М.М. Клименко, Л.Г. Віннікова, І.Г. Береза. –К.: Вища школа, 2006. -640 с.

- Рогов Н.А., Забашта А.Г. и др. Общая технология мяса и мясопродуктов. – М.: Колос, 2000. – 367 с.

- Під час приймання сировини?

- На якість розморожених харчових продуктів впливають?

- Параметри повільного розморожування?

- Обвалювання — це ...

- Параметри швидкого розморожування сировини?

- Свинина знежилована односортна?

- На скільки сортів розділяють свинину при жилуванні?